Die Batterietechnologie für Elektrofahrzeuge bewegt sich mit beispielloser Geschwindigkeit auf das zentrale Ziel des Schnelladens. Die neue Architektur vereint drei Trends, um die Herausforderungen der kürzeren Ladezeit, der Effizienzsteigerung und der Kostensenkung effektiv zu bewältigen.

Trend 1: Ersetzen Sie herkömmliche Module durch eine direkte Verbindung von Batterien

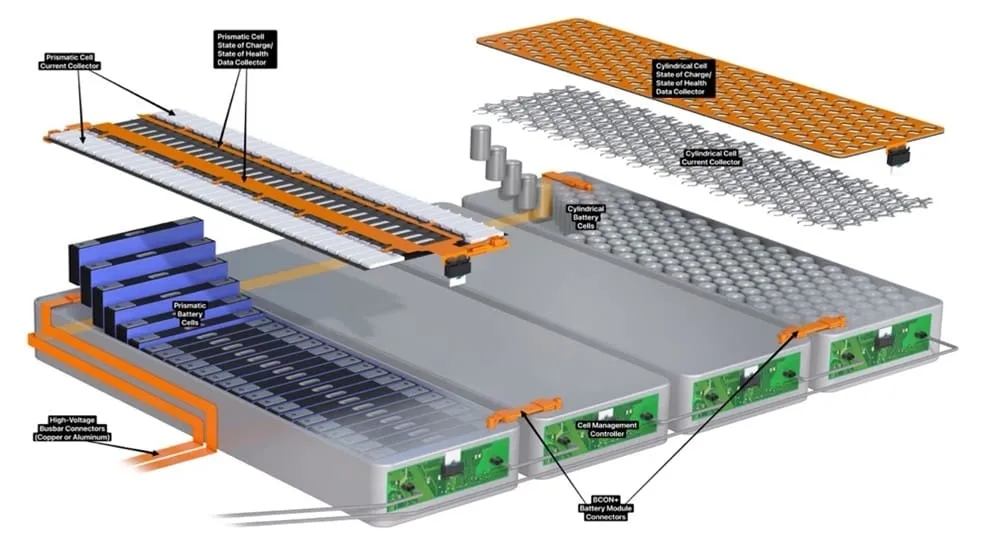

Entfernen Sie das Modul und integrieren Sie die Batterie direkt in das Batteriepaket, wodurch die Modulwand besetzt wird und mehr Platz im Inneren des Batteriepakets freigesetzt wird. Boris Ketscher, Produktmanager für Elektromobilität bei TE Connectivity, bemerkt: „Diese Änderung erhöht die Energiedichte der Batteriepakete und ist ein wichtiges Mittel zur Kostensenkung.“ Die Batterien der neuen Generation verfügen über ein integriertes Verpackungsdesign anstelle der früheren eigenständigen Modulstruktur.

Die herkömmlichen Module sind klein und manuell handhabbar und eignen sich für die frühen Phasen, in denen die Produktion von Elektrofahrzeugen begrenzt ist und die Montage menschlich abhängig ist. Mit dem Anstieg der Verkäufe von Elektrofahrzeugen in den letzten zehn Jahren hat sich die Produktion vollständig auf die Automatisierung verlagert. „Wenn der Roboter die Montage übernimmt, ist das Gewicht nicht mehr die entscheidende Grenze. Deshalb können wir jetzt eine Direktverbindungsarchitektur realisieren. Das ist in der ersten Serienproduktion schwieriger.“

Jan-Philipp Trommershaeuser, Product Manager für Elektromobilität bei TE, fügt hinzu: „Die Branche bemüht sich, alle nicht wertschöpfenden Komponenten der Batterie zu entfernen, einschließlich aller Teile, die keine Energie speichern. Die Idee beginnt bereits auf der Ebene der Batterie: Die Größe der Batterie spart Platz für Anschlüsse, Gehäuse usw.“.

Trend 2: Entwicklung zu höheren Spannungsplattformen

Die Batteriespannung steigt von 400 V auf 800 V, was ein entscheidender Triebkraft für das schnelle Aufladen ist. "Wir haben gesehen, dass der chinesische Elektrofahrzeughersteller dank einer Hochspannungsarchitektur von 800 V und mehr in fünf Minuten etwa 500 Kilometer erreicht hat", sagt Ketscher.

Trommershaeuser sieht weiter voran: „In Zukunft könnte es sogar 1000V-Systeme geben. Wenn die Spannung erhöht wird, wird der Strom bei der Übertragung der gleichen Leistung reduziert, was nicht nur Kosten spart, sondern auch Systemverluste reduziert und somit die gesamte Energieeffizienz verbessert. ”

„Die Hochspannungsarchitektur ermöglicht es uns, die Leiterschnittsfläche beizubehalten oder zu reduzieren, was bedeutet, dass Kabel oder Leiter weniger Kupfer oder Aluminium verwenden können, was zur Kostenkontrolle beiträgt“, erklärt Ketscher.

„Mit der Zunahme der Anzahl der Zellen im Batteriepaket steigen jedoch auch die Signalaufnahmepunkte, die an das Batteriemanagementsystem angeschlossen sind. Diese Sensorsignale, die zur Überwachung von Temperatur und Spannung verwendet werden, sind für das Ladungsgleichgewicht zwischen den Zellen und die allgemeine Gesundheit der Batterie von entscheidender Bedeutung“, erinnert Trommershaeuser.

Trend 3: Steckverbinder zu Miniaturisierung und Leichtgewicht

Kleinere und leichtere Batteriekomponenten helfen, die Energieeffizienz zu steigern und die Kosten zu senken. Bei Elektrofahrzeugen verlängert der Gewichtsverlust die Reichweite direkt, und das schnelle Laden ist auch eine wichtige Forderung der Nutzer. Eine Spannung von bis zu 800 V reduziert den Materialverbrauch, ohne die Größe zu vergrößern. „Ansonsten müsste sich der Durchmesser aller Linien verdoppeln, um die gleiche Leistung aufrechtzuerhalten“, sagt Ketscher.

Da sich die Architektur auf ein „Single Body Direct Connection Battery Pack“ ändert, erweitert sich auch die Größe der Sensorkabel. „Diese flachen Leitungen werden verwendet, um Temperatur-, Strom- und Spannungsdaten der einzelnen Zellen zu erfassen und an das Batteriemanagementsystem zu übertragen. Derzeit können bis zu 60 Leiter enthalten werden“, erläutert Ketscher. „Vor diesem Hintergrund sind der Abstand der Leiter, der Abstand der Oberfläche und der Luftspalt besonders wichtig. „Wenn zwei Leiter zu nahe liegen und Spannungsspitzen zu hoch sind, kann ein Lichtbogen ausgelöst werden. Dies ist ein zentrales Problem, das bei allen Miniaturierungskonstruktionen vorsichtig behandelt werden muss, insbesondere bei der Verbindung zwischen dem Batteriepaket und dem Batteriemanagementsystem. Eine erfolgreiche Miniaturierung des Steckverbinders muss auf einem tiefen Verständnis von elektrischen Spalten und Abständen basieren, um sicherzustellen, dass die Leistung bei einem kompakten Layout weiterhin zuverlässig bleibt.“

In Bezug auf die Senkung der Kosten ist Aluminium-Kupfer zu einem klaren Trend geworden. „Wir helfen unseren Kunden, Kupfermaterial zu reduzieren oder sogar vollständig zu ersetzen, da die Kosten für Aluminium deutlich niedriger sind – etwa sechs Größengruppen. Durch die Bereitstellung zuverlässiger Verbindungslösungen unterstützen wir unsere Kunden bei der Umstellung dieses Materials.“

Als „Herz“ eines Elektroautos sind die Batterien auch das teuerste Teil des gesamten Fahrzeugs. Durch kontinuierliche technologische Innovationen werden die Kosten gesenkt, die Ladezeiten verkürzt und gleichzeitig die Zuverlässigkeit und Energieeffizienz verbessert, was Elektrofahrzeuge in eine größere Zukunft treibt.